Teknologi Pengesanan Tahap Boleh: "Penjaga Halimunan" Kualiti Minuman

Di barisan pengeluaran, beribu-ribu tin berlumba melepasi pada kadar satu minit, manakala sepasang "mata helang" sentiasa menjaga kualiti minuman kami.

Dalam loji pembotolan moden, tin mengalir di sepanjang tali pinggang penghantar pada kadar lebih 1,200 tin seminit. Mata kasar hampir tidak dapat melihat butiran setiap tin, namun salah satu petunjuk kualiti yang paling kritikal—paras cecair—berkaitan secara langsung dengan kualiti produk dan reputasi korporat.

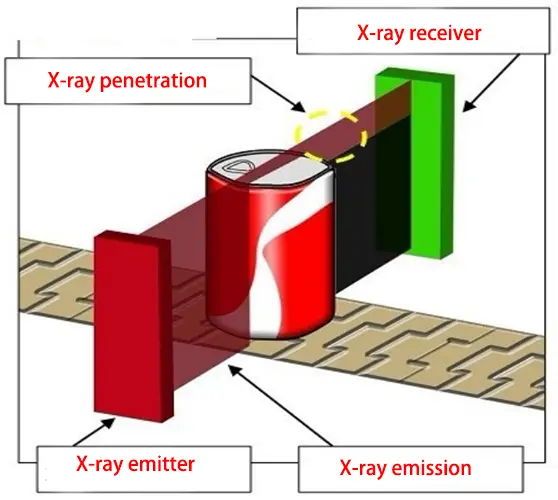

Teknologi pengesanan paras cecair menyelesaikan kesukaran industri dalam memerhati paras cecair secara visual dalam bekas bertutup, menjadi langkah kawalan kualiti yang amat diperlukan dalam talian pembotolan untuk minuman, bir dan produk lain.

1. Prinsip Teknikal: Bagaimana X-ray "Tembus" Tin

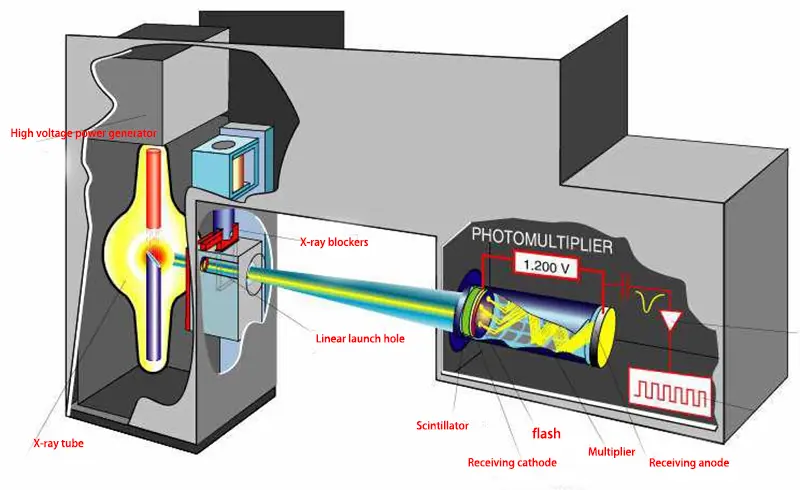

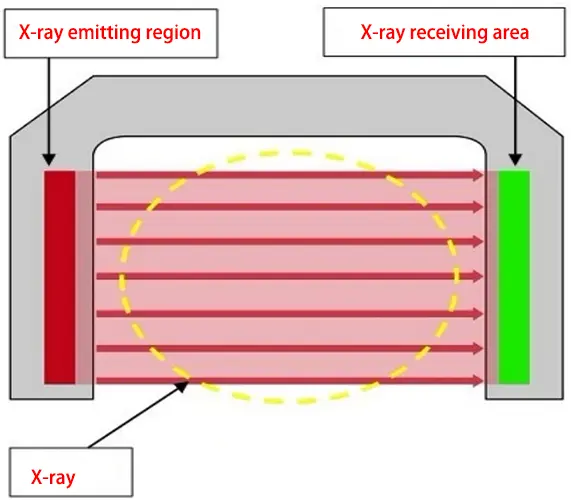

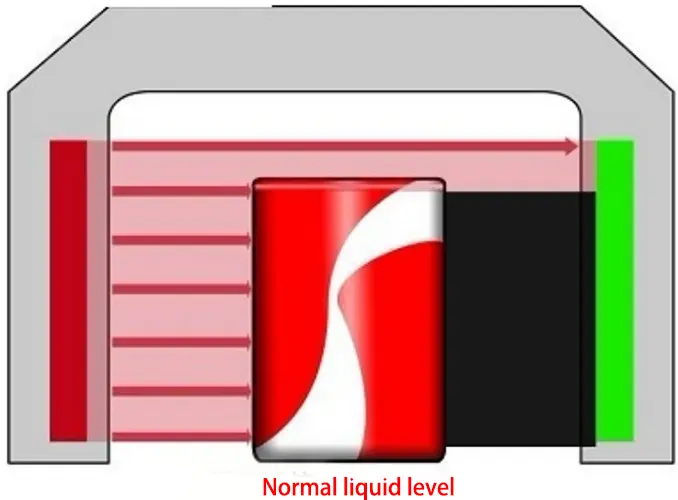

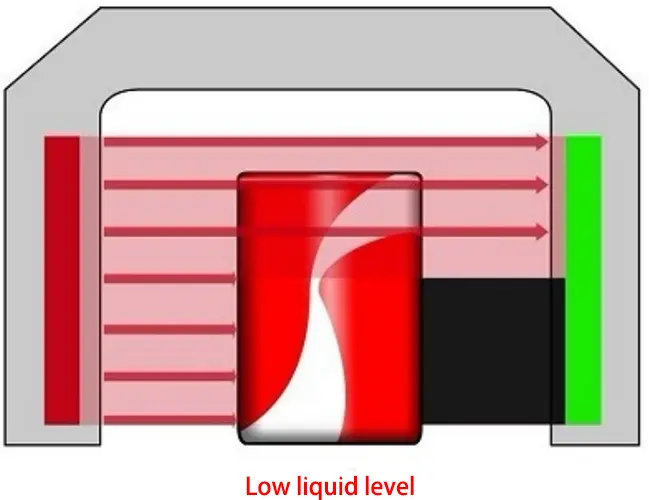

Teknologi pengesanan tahap boleh adalah berdasarkan prinsip fizikal interaksi antara sinaran dan jirim. Apabila sinar-X menembusi tin, cecair di dalamnya menyerap dan melemahkan sinaran. Paras cecair yang berbeza mengakibatkan keamatan sinaran yang berbeza-beza pada pengesan.

Dengan menganalisis variasi keamatan ini, sistem dengan tepat menentukan kedudukan sebenar permukaan cecair dalam tin. Keseluruhan proses pemeriksaan melibatkan tiga langkah utama:

Pemerolehan Isyarat: Sumber sinar-X menjana aliran foton tenaga rendah yang menembusi tin yang bergerak; pengesan menerima sinaran yang dihantar dan menukarkannya kepada isyarat elektrik.

Penukaran Isyarat: Isyarat analog yang dikumpul ditukar kepada isyarat digital melalui penukar seperti AD781 untuk pemprosesan seterusnya.

Keputusan Pintar: Menggunakan FPGA (tatasusunan gerbang boleh atur cara medan) atau sistem terbenam sebagai pengawal teras, isyarat digital dianalisis dan diproses, berbanding dengan nilai piawai yang telah ditetapkan, dan penentuan masa nyata pematuhan tahap cecair dibuat.

Kaedah pengukuran bukan sentuhan ini secara asasnya menyelesaikan masalah kaedah penimbangan konvensional yang tidak dapat mengukur isipadu bahan cecair yang diisi pada barisan pengeluaran.

2. Evolusi Teknologi: Daripada Pemeriksaan Spot Manual kepada Pemeriksaan Automatik Sepenuhnya

Sebelum kemunculan peralatan pengesanan paras cecair, industri minuman bergantung terutamanya pada pemeriksaan spot manual untuk kawalan kualiti. Pekerja barisan pengeluaran secara berkala mengekstrak sejumlah kecil produk dari barisan dan menganggarkan paras cecair dengan menimbang atau menggoncang. Kaedah ini tidak cekap, mempunyai ralat yang tinggi, dan tidak dapat mencapai kawalan kualiti yang komprehensif. Dengan kemajuan teknologi, teknologi pengesanan paras cecair telah melalui tiga evolusi utama:

Fasa 1: Pengesanan mekanikal berasaskan sentuhan, yang mengukur paras cecair melalui sentuhan fizikal tetapi terdedah kepada pencemaran produk dan perlahan.

Fasa 2: Teknologi pengesanan optik dan ultrasonik, yang membolehkan pengukuran bukan sentuhan, tetapi kurang boleh disesuaikan dengan bekas legap dan ciri cecair (seperti warna dan buih).

Fasa 3: Aplikasi teknologi pengimejan sinar-X, yang benar-benar membolehkan pengesanan cepat, tepat, tanpa sentuhan bekas legap seperti tin.

Peralatan pengesanan paras cecair moden telah berkembang menjadi sistem pintar yang menyepadukan teknologi sinar-X, penglihatan mesin dan kawalan automatik, mencapai ketepatan pengesanan±0.5 mm dan kelajuan melebihi 1,200 tin seminit.

3. Kelebihan Teknikal: Mengapa Ia Menjadi Piawaian Industri

Penggunaan pantas peralatan pengesan tahap tin dalam barisan pengeluaran moden adalah disebabkan oleh kelebihan teknikalnya yang berbilang.

Ketepatan dan kecekapan tinggi adalah kekuatan terasnya. Di bawah keadaan statik, ketepatan pengesanan mencapai dalam±0.5mm, mencukupi untuk memenuhi piawaian industri yang paling ketat. Kelajuan pengesanan boleh menyamai barisan pengeluaran berkelajuan tinggi, dengan kapasiti pemprosesan maksimum sebanyak 72,000 tin sejam, membolehkan pemantauan kualiti produk barisan penuh.

Kebolehsuaian peralatan yang kuat membolehkannya mengatasi persekitaran pengeluaran yang kompleks. Ia boleh mengendalikan bekas dengan pelbagai kapasiti (250ml-1000ml) dan bentuk, dan keupayaan anti-gangguan yang kuat membolehkan operasi yang stabil dalam persekitaran industri yang lembap dan bergetar.

Kebolehkesanan data meningkatkan pengurusan kualiti. Sistem ini merekodkan setiap data pemeriksaan produk dalam masa nyata, menyokong kebolehkesanan kelompok pengeluaran dan analisis kualiti, menyediakan asas untuk pengoptimuman proses.

Berbanding dengan kaedah pengesanan tradisional, peralatan pengesanan paras cecair automatik boleh mengurangkan kos operasi dengan ketara. Penderia bukan sentuhan mempunyai jangka hayat yang panjang dan mudah diselenggara. Tambahan pula, dengan mengawal isipadu pengisian dengan tepat, ia mengurangkan sisa produk dengan berkesan.

4. Senario Aplikasi: Daripada Barisan Pengeluaran kepada Perlindungan Jenama

Skop aplikasi peralatan pengesan tahap tin telah berkembang ke pelbagai bidang utama. Dalam fasa kawalan kualiti talian pengisian, peralatan biasanya dipasang selepas proses pengisian dan penutupan. Ia memantau paras cecair setiap tin dalam masa nyata, dengan segera mengenal pasti dan menolak produk substandard dan menghalangnya daripada memasuki pasaran.

Untuk naik taraf dan pengubahsuaian barisan pengeluaran, peralatan pengesanan paras cecair ialah komponen utama yang menggantikan pemeriksaan spot manual tradisional dan meningkatkan kecerdasan barisan pengeluaran. Ia berintegrasi dengan lancar dengan PLC (Pengawal Logik Boleh Diprogram) atau sistem Internet Perkara Industri untuk mencapai kawalan automatik sepenuhnya ke atas keseluruhan proses.

Dalam pembangunan produk baharu, keserasian fleksibel peralatan pengesanan membolehkan syarikat bertukar dengan cepat antara jenis tin berbeza, memenuhi keperluan pengeluaran percubaan dan pelancaran produk baharu, memendekkan kitaran pelancaran produk dengan ketara.

Paling penting, dengan memastikan paras cecair yang konsisten dalam setiap tin, peralatan pengesanan paras cecair berkesan menghalang aduan pengguna dan melindungi imej jenama dan reputasi pasaran.

5. Trend Inovasi: Pembangunan Pintar dan Bersepadu

Dengan kemunculan Industri 4.0, teknologi pengesanan tahap cecair boleh berkembang ke arah pendekatan yang lebih pintar dan bersepadu.

Penyepaduan pelbagai teknologi adalah trend yang jelas. Pemeriksaan sinar-X, digabungkan dengan penglihatan mesin dan algoritma kecerdasan buatan, bukan sahaja dapat mengesan paras cecair tetapi juga mengesan kecacatan seperti ubah bentuk leher tin, bahan asing, dan kualiti pencetakan inkjet. Penggunaan data yang mendalam adalah satu lagi arah pembangunan. Sistem pemeriksaan moden tidak lagi berpuas hati dengan hanya membezakan antara produk yang layak dan tidak layak. Sebaliknya, mereka menggunakan analisis masa nyata data pemeriksaan untuk menyediakan maklum balas dan pelarasan parameter untuk peralatan pengisian huluan, mewujudkan sistem kawalan kualiti gelung tertutup.

Pengecilan dan kecekapan tenaga juga merupakan bidang utama evolusi teknologi. Peralatan generasi baharu menggunakan reka bentuk sinaran lembut yang lebih selamat dan tidak mengandungi sumber sinaran isotop. Sambil memastikan keselamatan, ia mengurangkan penggunaan tenaga kepada di bawah 150W, selaras dengan konsep pembuatan hijau.

Sistem pemeriksaan tahap cecair masa hadapan akan berkembang secara beransur-ansur menjadi pusat pemantauan kualiti barisan pengeluaran, menyepadukan pelbagai fungsi pemeriksaan dan menyediakan analisis data kualiti pengeluaran yang komprehensif untuk menyokong pembuatan keputusan perniagaan.

Dengan kemajuan teknologi yang berterusan, peralatan pemeriksaan tahap cecair masa hadapan akan menjadi lebih kecil dan lebih pintar, malah berpotensi menggabungkan kecerdasan buatan dan algoritma pembelajaran mesin untuk meramalkan potensi kegagalan peralatan pengisian, melaksanakan penyelenggaraan secara proaktif dan menghapuskan anomali paras cecair pada sumber.

Pemeriksaan kualiti bukan lagi sekadar langkah pengeluaran; ia telah menjadi sistem dipacu data untuk pengoptimuman berterusan. Seperti yang dinyatakan oleh pakar industri, "Nilai peralatan pemeriksaan paras cecair bukan sahaja dalam menghapuskan produk yang tidak layak tetapi juga dalam menyediakan syarikat dengan asas data untuk mengoptimumkan proses pengeluaran."