Teknologi Pemeriksaan Visual Pengekodan Botol PET: Mata Pintar untuk Kualiti Produk

Barisan produk memproses beribu-ribu botol seminit, namun ralat pengekodan kecil boleh menyebabkan penarikan balik keseluruhan kumpulan.

Pada barisan pengeluaran minuman berkelajuan tinggi, botol PET mengalir pada kadar ratusan atau bahkan ribuan seminit. Ralat pengekodan yang tidak dapat dilihat dengan mata kasar—seperti tarikh pengeluaran kabur, nombor kelompok hilang atau aksara yang salah—boleh menyebabkan kerugian kewangan yang ketara dan risiko reputasi jenama.

Dengan kematangan teknologi penglihatan mesin, sistem pemeriksaan visual pengekodan telah menjadi perlindungan kualiti yang sangat diperlukan untuk barisan pembungkusan botol PET.

Sistem ini memastikan bahawa setiap maklumat pelabelan botol adalah jelas, tepat dan mematuhi peraturan dengan ketepatan tahap milimeter dan kelajuan yang luar biasa.

1. Prinsip Teknikal dan Komponen Sistem

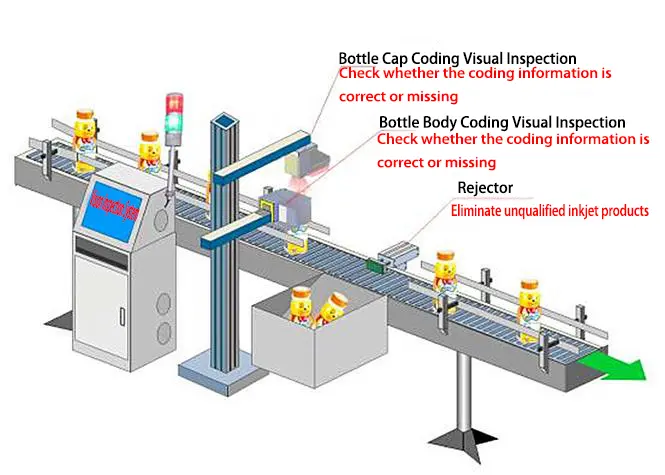

Sistem pemeriksaan visual pengekodan botol PET pada asasnya menyerupai penglihatan manusia. Ia menangkap imej pengekodan melalui peranti pemerolehan imej, kemudian menganalisisnya menggunakan algoritma pemprosesan imej lanjutan untuk menentukan sama ada ia boleh diterima atau tidak. Prinsip operasi teras sistem boleh diringkaskan seperti berikut: Apabila botol yang bergerak mencetuskan penderia pengesanan, sumber cahaya denyar frekuensi tinggi menerangi imej seketika. Kamera secara serentak menangkap imej yang dicetak dan menghantarnya ke pemproses imej untuk pemprosesan dan analisis.

Selepas pemprosesan, sistem menghantar keputusan penghakiman kepada pengawal logik boleh atur cara (PLC). Jika cetakan yang gagal dikesan, PLC segera menghantar isyarat untuk mencetuskan mekanisme penolakan, mengeluarkan produk yang rosak daripada barisan pengeluaran.

Sistem pemeriksaan visual cetakan botol PET yang lengkap terdiri daripada beberapa komponen utama:

Unit pemerolehan imej: Ini biasanya menggunakan kamera CCD atau CMOS resolusi tinggi, bertanggungjawab untuk menangkap imej yang jelas bagi kawasan bercetak. Kamera ini memerlukan kelajuan pengatup berkelajuan tinggi dan imuniti gangguan untuk menampung pergerakan pantas barisan pengeluaran dan keadaan cahaya ambien yang berubah-ubah.

Sistem pencahayaan: Sumber cahaya yang direka khas memastikan imej kontras tinggi pada botol pelbagai bahan dan bentuk. Untuk botol PET yang sangat reflektif, pencahayaan pada sudut tertentu sering digunakan untuk mengurangkan silau.

Perisian pemprosesan imej: Ini adalah otak sistem, menggunakan algoritma OCR (Pengecaman Aksara Optik) dan OCV (Pengesahan Aksara Optik) untuk menentukan kejelasan, kedudukan dan ketepatan aksara yang dicetak. Sistem kawalan: Bertanggungjawab untuk menyelaraskan keseluruhan proses pemeriksaan, termasuk pencetus isyarat, pemerolehan imej, penilaian keputusan dan penyegerakan tindakan penolakan.

2. Kelebihan Teknikal dan Penunjuk Prestasi

Berbanding dengan pemeriksaan manual tradisional, sistem pemeriksaan visual inkjet botol PET menunjukkan kelebihan yang ketara. Dari segi ketepatan pemeriksaan, sistem pemeriksaan visual moden boleh mengesan sisihan paras cecair sekecil 0.5 mm dan mengelak kecacatan sekecil mikron, malah dengan tepat mengenal pasti kod laser pada botol yang diputar sedikit.

Dari segi kelajuan, sistem mewah boleh memeriksa lebih 1,500 botol seminit, atau lebih 48,000 botol sejam, jauh melebihi keupayaan pemeriksaan visual manual.

Keupayaan pemeriksaan berkelajuan tinggi ini membolehkan 100% pemeriksaan barisan pengeluaran, bukannya pemeriksaan mengejut tradisional.

Kestabilan sistem pemeriksaan adalah sama mengagumkan. Sistem pengendalian terbenam dan reka bentuk litar perkakasan memastikan operasi stabil jangka panjang, menyesuaikan diri dengan suhu ambien 0°C hingga 40°C dan kelembapan relatif 95%. Perumahan keluli tahan karat yang dimeterai memberikan perlindungan gred industri terhadap kabus dan titisan air. Dari perspektif keberkesanan kos, sementara sistem pemeriksaan visual memerlukan pelaburan awal, sistem ini boleh mengurangkan kos keseluruhan dengan ketara dalam jangka panjang. Pemeriksaan automatik mengurangkan pergantungan pada buruh manual, mengurangkan kos latihan dan mengelakkan pembaziran bahan dan kerosakan reputasi jenama yang disebabkan oleh ralat pengekodan.

3. Senario dan Cabaran Aplikasi

Teknologi pemeriksaan visual untuk pengekodan botol PET telah digunakan secara meluas merentasi pelbagai industri. Dalam industri minuman dan air mineral, sistem memastikan pengedap penutup, konsistensi paras cecair dan pematuhan pengekodan, menghalang aduan pengguna akibat pengisian pendek atau maklumat yang salah.

Dalam sektor farmaseutikal, sistem pemeriksaan visual memastikan kuantiti pengisian yang tepat, pengedap penutup steril, dan kebolehkesanan kelompok, memenuhi peraturan ketat seperti GMP.

Industri kimia harian menggunakan sistem untuk memeriksa pengedap botol, ketepatan tahap cecair dan integriti label untuk produk seperti detergen.

Walaupun teknologi semakin matang, pemeriksaan visual pengekodan botol PET masih menghadapi beberapa cabaran teknikal:

Gangguan permukaan reflektif: Sifat reflektif botol PET dan penutup boleh menjejaskan kualiti pemerolehan imej, memerlukan penyelesaian pencahayaan khusus dan pemprosesan algoritma. Kabur gerakan berkelajuan tinggi: Kelajuan barisan pengeluaran yang tinggi boleh menyebabkan imej kabur, yang memerlukan denyar frekuensi tinggi dan kelajuan pengatup berkelajuan tinggi.

Pengecaman aksara cacat: Aksara yang dicetak pada botol melengkung terdedah kepada ubah bentuk, menjadikan pengecaman lebih mencabar.

Kebolehsuaian kepada berbilang jenis pengekodan: Syarikat yang berbeza mungkin menggunakan pengekodan laser atau dakwat, dan sistem perlu menyesuaikan diri dengan ciri jenis pengekodan yang berbeza.

4. Perkara Utama dan Aliran Kerja Pelaksanaan

Kejayaan pelaksanaan sistem pemeriksaan visual untuk pengekodan botol PET memerlukan pertimbangan beberapa faktor utama. Ciri-ciri botol (seperti warna, ketelusan dan bentuk) secara langsung mempengaruhi reka bentuk penyelesaian pemeriksaan.

Keadaan persekitaran pengeluaran (seperti suhu, kelembapan dan getaran) menentukan tahap perlindungan peralatan yang diperlukan. Kelajuan talian secara langsung mempengaruhi pemilihan kamera dan reka bentuk seni bina sistem.

Aliran kerja biasa termasuk langkah berikut:

Pencetusan sistem: Penderia gentian optik mengesan apabila botol memasuki kawasan pemeriksaan dan menghantar isyarat kepada sistem pemerolehan imej.

Pemerolehan imej: Isyarat pencetus mengaktifkan denyar sumber cahaya dan kamera untuk menangkap imej kawasan pengekodan.

Analisis imej: Pemproses imej mencari, membahagikan dan mengecam aksara, menilai kejelasan, kesempurnaan dan ketepatannya. Penghakiman Keputusan: Keputusan analisis dibandingkan dengan piawaian yang telah ditetapkan untuk menentukan sama ada produk itu layak.

Penolakan Produk Cacat: Untuk produk yang rosak, sistem menghantar isyarat kepada peranti penolakan (seperti penggerak pneumatik) untuk mengeluarkannya daripada barisan pengeluaran.

Rakaman Data: Sistem merekodkan hasil pemeriksaan dan imej, menjana laporan statistik untuk menyediakan asas bagi kebolehkesanan kualiti.

5. Trend Pembangunan Masa Depan

Teknologi pemeriksaan visual untuk pencetakan inkjet botol PET sedang menuju ke arah kecerdasan yang lebih besar. Penyepaduan AI dan pembelajaran mesin meningkatkan dengan ketara keupayaan sistem pemeriksaan. Melalui algoritma pembelajaran mendalam, sistem secara adaptif boleh mempelajari senario kompleks, meningkatkan kebolehsuaian dan ketepatan pengecamannya dalam persekitaran yang mencabar seperti botol reflektif dan permukaan cecair dinamik.

Penyepaduan Internet Perkara (IIoT) adalah satu lagi aliran utama. Sistem pemeriksaan visual dikaitkan dengan sistem seperti MES dan ERP untuk mencapai pengurusan pintar seluruh barisan pengeluaran, memantau status peralatan dalam masa nyata, meramalkan keperluan penyelenggaraan dan mengoptimumkan parameter pengeluaran.

Kelajuan yang lebih tinggi dan pelbagai fungsi juga patut diberi perhatian. Memandangkan kelajuan pengeluaran terus meningkat, sistem pemeriksaan juga memerlukan kelajuan pemprosesan yang lebih tinggi. Pada masa yang sama, platform pemeriksaan bersepadu menjadi trend, menyepadukan fungsi seperti pemeriksaan pengekodan, pemeriksaan topi dan pengesanan paras cecair ke dalam satu peranti, mengurangkan ruang barisan pengeluaran dan meningkatkan kecekapan keseluruhan.

Sistem pemeriksaan visual pengekodan masa hadapan akan menjadi lebih fleksibel dan adaptif, mampu menyesuaikan diri dengan cepat kepada bentuk botol baharu dan format pengekodan melalui pelarasan perisian, mengurangkan keperluan untuk penggantian perkakasan dan mengurangkan kos penukaran pengeluaran.

Dengan kemajuan teknologi yang berterusan, sistem pemeriksaan visual pengekodan botol PET menjadi semakin pintar dan cekap. Beberapa pengeluar terkemuka telah menyepadukan sistem pemeriksaan mereka dengan Sistem Perlaksanaan Pembuatan (MES) dan sistem Perancangan Sumber Perusahaan (ERP), membolehkan perkongsian data masa nyata dan kebolehkesanan kualiti.

Apabila sebotol air mineral keluar dari barisan pengeluaran, ia telah pun melepasi mata tajam sistem pemeriksaan visual. Setiap watak, setiap topi dan setiap milimeter paras cecair diperiksa dengan teliti untuk memastikan pengguna menerima produk yang sempurna.