Mengapakah Industri Makanan, Minuman dan Pembuatan Bir Memperkenalkan Peralatan Pemeriksaan Penglihatan Mesin?

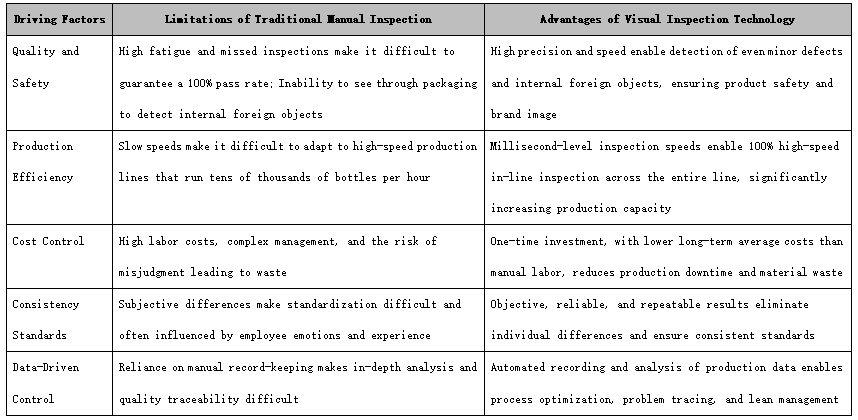

Industri makanan, minuman dan pembuatan bir memperkenalkan teknologi pemeriksaan penglihatan terutamanya untuk menangani pelbagai cabaran, termasuk keperluan kawalan berkualiti tinggi, kadar pengeluaran berkelajuan tinggi dan pengoptimuman kecekapan kos. Jadual berikut boleh membantu anda memahami sebab teras dengan cepat:

"mata helang" kualiti dan keselamatan

Sistem pemeriksaan penglihatan adalah seperti "pemeriksa kualiti super" yang tidak mengenal penat lelah di barisan pengeluaran. Mereka melakukan banyak pemeriksaan tepat yang di luar jangkauan mata manusia:

Objek asing dan pengesanan kecacatan: Sistem ini boleh mengesan objek asing yang kecil di dalam botol dan memeriksa kecacatan seperti retak, buih dan kotoran pada leher botol, badan dan tapak, menolak produk yang rosak sebelum mengisi.

Pemeriksaan integriti pembungkusan: Sistem ini memastikan bahawa label dicetak dengan betul dan diletakkan dengan tepat, tarikh pengeluaran dan nombor kelompok boleh dibaca, penutup botol dimeterai dengan betul, dan pembungkusan adalah utuh. Ini penting untuk mengekalkan imej jenama dan keselamatan pengguna, terutamanya untuk pelabelan maklumat yang tepat seperti alergen.

Penilaian kualiti dalaman: Ia juga boleh menganalisis ciri visual makanan tertentu, seperti struktur serbuk roti atau pengedaran topping, untuk memastikan kualiti deria yang konsisten.

Serasi dengan barisan pengeluaran berkelajuan tinggi moden

Barisan pengeluaran makanan dan minuman moden beroperasi pada kelajuan yang sangat pantas. Sebagai contoh, beberapa barisan bir boleh menghasilkan lebih 36,000 botol sejam. Pemeriksaan manual tidak dapat mengikuti rentak ini. Sistem pemeriksaan visual boleh membuat keputusan pada kelajuan milisaat, memastikan pemeriksaan 100% setiap produk pada baris pemasangan berkelajuan tinggi, memastikan output tinggi tanpa mengorbankan kualiti.

Faedah Ekonomi dan Nilai Jangka Panjang

Walaupun sistem pemeriksaan visual memerlukan pelaburan awal, pulangan jangka panjangnya adalah penting:

Mengurangkan Kos Keseluruhan: Satu sistem boleh beroperasi dengan pasti dan berterusan, dengan purata kos buruh jauh lebih rendah daripada menggunakan sejumlah besar pemeriksa kualiti. Contohnya, dengan memperkenalkan teknologi penglihatan AI, Budweiser mencapai automasi penuh dan mengurangkan kos keseluruhan projek sebanyak 70%.

Mengurangkan Pembaziran dan Masa Henti: Sistem ini boleh mengesan isu-isu proses pengeluaran (seperti sisihan warna bahan mentah) lebih awal, membenarkan pelarasan tepat pada masanya pada parameter peralatan untuk mengurangkan kumpulan produk yang rosak seterusnya, dengan itu mengurangkan sisa bahan dan masa henti pengeluaran.

Mencapai Pengurusan Halus Terpacu Data

Sistem pemeriksaan visual bukan sahaja alat pemeriksaan tetapi juga terminal pengumpulan data. Ia merekodkan hasil pemeriksaan dan data pengeluaran untuk setiap produk. Data ini boleh membantu syarikat:

Menganalisis trend kitaran dalam isu kualiti dan mengenal pasti punca.

Optimumkan parameter proses pengeluaran, seperti suhu ketuhar atau kawalan kelantangan pengisian. Mewujudkan sistem kebolehkesanan kualiti yang komprehensif membolehkan pengesanan cepat dan tepat kembali ke barisan pengeluaran dan titik masa tertentu jika maklum balas pasaran menunjukkan kecacatan kumpulan produk.

Kami berharap penjelasan di atas membantu anda memperoleh pemahaman yang lebih komprehensif tentang kepentingan teknologi pemeriksaan visual dalam industri makanan, minuman dan pembuatan bir. Jika anda inginkan butiran lanjut tentang senario aplikasi tertentu (seperti pemeriksaan botol bir atau penjajaran label), kami boleh membincangkan perkara ini dengan lebih mendalam.