Mesin Pemeriksaan Label PET

Pemeriksaan 1.360 darjah

2.Muli view stiching dan teknologi pengecaman warna lebih dipercayai

3. Kelajuan maksimum adalah sehingga 36000 BPH

I. Asas Reka Bentuk Projek

1. Gambaran Keseluruhan Projek

1.1 Tajuk Projek: Sistem Pemeriksaan Dalam Talian Label Botol PET

1.2 Skop Projek: Sistem ini menggunakan teknologi penglihatan mesin termaju untuk menjalankan pemeriksaan dalam talian tanpa hubungan automatik sepenuhnya bagi label botol PET. Item pemeriksaan termasuk kehadiran label dan pengesahan ketinggian label.

1.3 Kapasiti Rekaan: 60,000 botol sejam

1.4 Bekas Berkenaan: Botol PET

2. Keadaan Persekitaran

2.1 Ketinggian Optimum: 5-3000 meter dari aras laut;

2.2 Suhu Operasi Optimum: 5°C–40°C

2.3 Kelembapan Operasi Optimum: 50%–65% RH

2.4 Keperluan Persekitaran Kilang: Bengkel mesti mematuhi piawaian kebangsaan yang berkaitan mengenai kerataan lantai, kapasiti galas beban, dan parameter lain untuk memastikan operasi mesin yang betul.

2.5 Keperluan Penyimpanan: Selepas penghantaran ke kilang, semua bahagian dan peralatan mesti disimpan dalam kemudahan yang memenuhi piawaian kebangsaan yang berkenaan.

Nota: Pelinciran dan penyelenggaraan yang kerap adalah penting untuk mengelakkan kerosakan permukaan atau ubah bentuk bahagian, yang sebaliknya boleh menjejaskan pemasangan, pentauliahan dan operasi jangka panjang peralatan yang betul.

3. Keadaan Operasi Peralatan

3.1 Bunyi: ≤85 dB; tahap hingar sebenar mungkin berbeza bergantung pada bekas/pakej yang sedang diproses, kuasa mesin dan ciri akustik bangunan.

3.2 Voltan: 220V, 50Hz, fasa tunggal (voltan khas memerlukan pemberitahuan awal).

3.3 Jumlah Kuasa: Kira-kira 1.0kW; Voltan Kawalan: 24VDC.

3.4 Udara Mampat: 0.5MPa, penggunaan udara setiap kitaran penolakan kira-kira 0.01L.

II. Pengenalan Peralatan

1. Lokasi pemasangan: pada baris penghantar lurus satu baris di belakang mesin pelabelan.

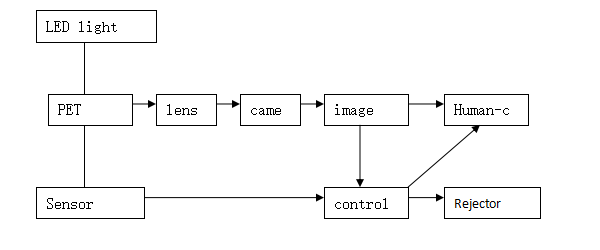

2. Aliran Kerja Sistem

Rajah: Prinsip kerja sistem dan carta alir

3. Operasi Sistem

3.1 Apabila setiap botol melepasi sensor kedudukan, kehadirannya dikesan. Unit kawalan merekodkan ID botol dan nilai pengekod yang sepadan secara serentak.

3.2 Sensor kedudukan kemudian mencetuskan kamera untuk menangkap imej label botol. Setelah imej diperoleh, pemproses penglihatan menganalisisnya dan menghantar hasil pemeriksaan kepada HMI untuk paparan masa nyata, sambil juga menghantar data ke unit kawalan untuk pengendalian kecacatan.

3.3 Jika kecacatan dikenal pasti, unit kawalan mengeluarkan arahan penolakan kepada penolakan, memastikan botol yang sepadan dikeluarkan dari talian.

4. Komponen Pemerolehan Imej

4.1 Sumber Cahaya: Sistem ini menggunakan sumber cahaya kawasan LED dengan hayat perkhidmatan sehingga 50,000 jam. Menggunakan pencahayaan hadapan, ia memberikan pengimejan yang jelas bagi kawasan pengukuran. Pada imej yang ditangkap, bukaan botol diwakili sebagai cincin bulat terang yang berterusan. Kanta apertur manual fokus tetap digunakan; cincin fokus dilaraskan untuk mencapai ketajaman maksimum pada satah penderia CCD, dan cincin apertur ditala halus untuk kecerahan optimum.

4.2 Kamera: Sistem ini dilengkapi dengan kamera analog CCD tatasusunan kawasan yang menawarkan resolusi 640 × 480 piksel, dengan kadar tangkapan maksimum 60 bingkai sesaat.

5. Imej modul pengesanan label

6. Kandungan dan Ketepatan Pemeriksaan

6.1 Kandungan Pemeriksaan

1).Tiada label

2).Label tinggi

3). Label rendah

4). Label positif dan negatif (orientasi label salah)

6.2 Ketepatan Pengesanan

nombor siri

|

Kandungan Ujian |

Menguji Ketepatan |

Kadar penolakan

|

Kadar penolakan palsu

|

1 |

Tiada label |

--- |

100% |

≤0.03% |

2 |

Label tinggi |

Sisihan ≥ 2mm |

≥99.9% |

|

3 |

Label rendah |

Sisihan ≥ 2mm |

≥99.9% |

|

4 |

Label sambungan (pita digunakan semasa menukar label, memerlukan perbezaan warna yang ketara antara pita dan label) |

≥99.9% |

7. Struktur dan Komponen Peralatan

7.1 Sistem ini terdiri daripada berbilang modul pemeriksaan dan antara muka mesin manusia (HMI), direka untuk pemeriksaan label pada barisan pengeluaran berkelajuan tinggi.

7.2 Setiap modul pemeriksaan didorong oleh komputer kawalan gred industri yang boleh dipercayai, yang memproses data pemeriksaan dan berkomunikasi dengan sistem kawalan untuk pemindahan maklumat masa nyata.

7.3 Sistem kawalan elektronik menyepadukan pengawal logik boleh atur cara (PLC) yang diimport, memori program, penderia fotoelektrik dan induktif, bersama-sama dengan program kawalan komprehensif dan HMI, membentuk platform kawalan yang sangat automatik dan pintar.

7.4 Modul pengesahan penolakan memastikan semua produk yang rosak dikesan dengan tepat dan dikeluarkan dari talian.

7.5 Kabinet pengagihan kuasa dilengkapi dengan penyaman udara industri untuk mengekalkan suhu operasi yang optimum dan memanjangkan hayat perkhidmatan sistem.

7.6 Reka bentuk padat kabinet ujian meminimumkan jejak peralatan.

7.7 Keadaan operasi dan diagnostik kerosakan dipaparkan secara visual melalui HMI dalam format grafik yang jelas.

8. Kelebihan Sistem

8.1 Perkakasan pemprosesan imej menggunakan komponen import terkini, manakala perisian menggabungkan algoritma pemprosesan imej khusus, mencapai kelajuan tinggi, ketepatan tinggi dan pemeriksaan kebolehpercayaan tinggi.

8.2 Sistem ini membenarkan pra-pengaturcaraan pelbagai jenis botol dan menyokong penukaran pantas melalui operasi satu klik.

8.3 Modul pengesahan penolakan menyediakan pemantauan dalam talian, memastikan botol yang rosak ditolak secara konsisten dan membolehkan proses kawalan kualiti gelung tertutup.

8.4 Seni bina modularnya, dengan antara muka yang banyak dan ruang terpelihara, menyokong pengembangan sistem yang fleksibel.

8.5 Peralatan ini mempunyai kebolehpercayaan yang luar biasa, kadar kegagalan yang sangat rendah, dan penyelenggaraan yang mudah dan mesra pengguna.