Mesin Pengesan Kebocoran Makanan Kembung

1. Menggunakan kaedah penyemperitan dan algoritma analisis daya lanjutan, output terpantas boleh mencapai 400 beg / min.

2. Ia adalah sesuai untuk nitrogen flled dan lain-lain produk makanan kembung beg

I. Pengenalan Produk

1. Gambaran Keseluruhan Prestasi

MT-DZ-XL-S2-01 ialah sistem ujian berfungsi automatik sepenuhnya yang direka untuk barisan pengeluaran berkelajuan tinggi, dengan kapasiti pemeriksaan maksimum 300 pek seminit. Ia menggunakan kaedah ujian dalam talian berasaskan hubungan yang mengukur secara langsung dan tepat ciri tekanan di dalam bekas produk. Sistem ini memastikan data pensampelan yang stabil dan boleh dipercayai, memberikan tahap ketepatan yang lebih tinggi daripada teknologi domestik dan antarabangsa yang setanding.

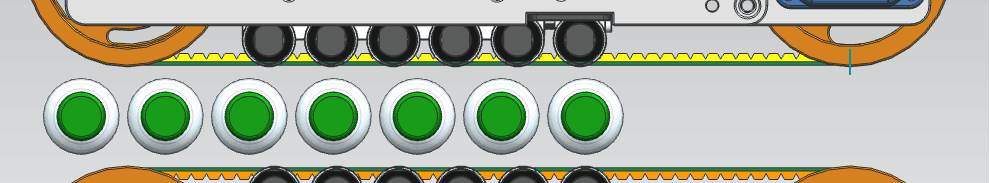

Pada terasnya ialah teknologi pengesanan picit tali pinggang, dibangunkan dan diperhalusi selama lebih sedekad penyelidikan dan aplikasi. Semasa operasi, pengapit tali pinggang fleksibel menggunakan tekanan terkawal pada produk semasa ia bergerak di sepanjang penghantar. Sensor yang dipasang di sisi menangkap tindak balas tekanan dalaman yang terhasil, yang kemudian ditukar kepada isyarat digital oleh pengawal. Isyarat ini menjalani pemprosesan berasaskan DSP untuk menggambarkan tekanan dalaman dan kualiti keseluruhan produk dengan tepat.

2. Objek Pemeriksaan Berkenaan

Karton atau beg yang mengandungi nitrogen cecair

Beg plastik diisi dengan gas atau wap

Beg berdiri tegak aluminium-kerajang cecair

3. Keupayaan Pemeriksaan

Pengesanan kebocoran akibat pengedap yang rosak

Mengenal pasti tekanan dalaman yang tidak mencukupi atau membonjol yang tidak normal

4. Parameter Prestasi Utama

Penyegerakan adaptif dengan kelajuan barisan pengeluaran, memastikan pemberhentian automatik semasa masa henti talian untuk mengelakkan beg pecah atau kesesakan

Daya pengeluaran pemeriksaan melebihi 300 beg/min

Sokongan dwi-mod untuk produk tekanan tinggi dan rendah

Ketepatan pengesanan tekanan dalam ±0.02 MPa

Rintangan kejutan berkelajuan tinggi

Operasi HMI (antara muka manusia-mesin) yang mesra pengguna

Pemantauan dinamik masa nyata dan paparan pelbagai set data penolakan

Sistem penggera visual dengan petunjuk cahaya untuk kesan tidak normal

Menu bahasa Cina yang disetempatkan sepenuhnya

Algoritma pemprosesan isyarat digital DSP Maotong proprietari

Keupayaan sokongan teknikal jauh 24/7

Penolakan berterusan automatik dengan perlindungan penutupan

nombor siri

|

Kandungan ujian |

Huraian Ujian |

Kadar penolakan

|

Kadar penolakan palsu

|

1 |

Kebocoran beg |

Pengedap atau kebocoran yang tidak betul disebabkan oleh kesesakan bahan |

≥99.98% |

≤0.05% |

2 |

Tekanan beg |

Tekanan beg selepas pengedap terlalu rendah atau terlalu tinggi, menyimpang daripada nilai normal sebanyak ±0.02 MPa |

≥99.93% |

6. Gambarajah skematik penyemperitan peralatan

Kami menambah mekanisme panduan di hujung hadapan untuk pra-menyemperit produk untuk mengekalkan tekanan tertentu. Sekiranya terdapat kebocoran, kami melepaskan tekanan sepenuh mungkin dan mengukur tekanan di hujung ekor. Jika tiada kebocoran, perubahan tekanan tidak akan besar. Jika berlaku kebocoran, tekanan akan jauh berbeza daripada tekanan biasa. Dengan cara ini, kami boleh mengesan kebocoran dan produk dengan kesan pengedap yang lemah.

7. Prinsip Pengesanan

Apabila produk memasuki tali pinggang penghantar, penderia kedudukan mengesan kehadirannya dan merekodkan nombor pengenalan produk bersama-sama dengan isyarat pengekod melalui unit kawalan. Penderia ini secara serentak mencetuskan penderia daya untuk menangkap tekanan serta-merta yang dikenakan oleh produk terhadap tali pinggang. Data tekanan yang dikumpul dihantar melalui rangkaian ke papan pemprosesan isyarat Maotong, di mana ia diproses dan dianalisis. Hasilnya kemudiannya disampaikan kepada antara muka mesin manusia (HMI) untuk paparan dinamik masa nyata dan kepada unit kawalan. Jika analisis menentukan bahawa produk tidak memenuhi keperluan tekanan, unit kawalan menghantar arahan penolakan kepada penolakan, yang kemudiannya mengeluarkan produk rosak yang dikenal pasti.

II. Pemasangan Peralatan

1. Memuatkan, Memunggah dan Menyimpan

Semasa pengangkutan, peralatan mesti dipasang dengan kukuh dan dibungkus dengan betul. Penjagaan khusus mesti diambil untuk mengelakkan sebarang tekanan atau daya tegangan pada penderia. Bahagian luar hendaklah dibalut dengan bahan kalis lembapan dan kalis hentaman untuk mengelakkan calar, penyok atau kerosakan lembapan. Mesin mesti diikat dengan selamat pada kenderaan pengangkutan untuk mengelakkan kerosakan berkaitan getaran.

Semasa memunggah, gunakan alat pengendalian khusus dan pastikan peralatan itu selamat untuk mengelakkan tergelincir. Untuk penyimpanan dan pengendalian, keadaan persekitaran mesti dikekalkan dalam julat berikut: kelembapan relatif 10%–80%, dan suhu 0°C–50°C.

2. Keperluan Pemasangan

2.1. Letakkan peralatan secara mendatar, pastikan penghantar pengapit dijajarkan dan selari dengan tali pinggang penghantar utama.

2.2. Sebelum dihidupkan, periksa semua sambungan kabel dan sahkan pembumian yang betul bagi kotak kawalan rak.

2.3. Keperluan elektrik: fasa tunggal AC 220V, 50Hz, jumlah kuasa 250W.

2.4. Keperluan pneumatik: tekanan udara termampat 4–8 bar, memenuhi piawaian kualiti industri.

2.5. Untuk ketepatan pengesanan yang optimum, uji produk selepas penyejukan, dan pasang peralatan pada bahagian penghantar lurus berukuran 1.5–2m panjang.

3. Struktur dan Rupa

3.1. Dimensi keseluruhan: Rujuk rajah yang disediakan.

3.2. Pembinaan bingkai: Keluli tahan karat 304, disepadukan dengan sistem penghantar.

3.3. Anggaran berat: 100 kg.

III. Langkah-langkah Keselamatan untuk Operasi

Sebelum mengendalikan sistem, sila ikut garis panduan keselamatan di bawah:

3.1. Operasi hanya boleh dilakukan oleh kakitangan dengan latihan peralatan asas.

3.2. Kerja-kerja penyelenggaraan mesti dijalankan oleh kakitangan teknikal yang berkelayakan.

3.3. Pastikan semua peranti keselamatan dan label amaran utuh dan berfungsi sebelum digunakan.

3.4. Jangan kendalikan mesin dengan penutup terbuka; terbuka hanya selepas memutuskan kuasa dan udara termampat.

3.5. Jauhkan tangan daripada rod penyambung silinder penolakan semasa operasi.

3.6. Jangan halang atau sentuh penderia fotoelektrik semasa operasi, kerana ini boleh menyebabkan pencetus palsu penolakan, mengakibatkan kerosakan atau kecederaan peralatan.

3.7. Jangan putuskan sambungan elektrik semasa peralatan dihidupkan untuk mengelakkan kerosakan komponen.

3.8. Semasa menservis peralatan, sentiasa gunakan tag pengenalan untuk mengelakkan permulaan dan kecederaan yang tidak disengajakan.

3.9. Sebelum menyambungkan peranti luaran, pastikan kedua-dua sistem dimatikan. Sambung semula kuasa hanya selepas melengkapkan sambungan.

3.10. Memandangkan komponen elektronik sangat sensitif terhadap nyahcas statik, rangka mesin dan kabinet kawalan mesti dibumikan dengan betul.